O Lean Manufacturing surgiu logo após a Segunda Guerra Mundial, no Japão. O método foi criado pelo engenheiro Taiichi Ohno, que na época era funcionário da fabricante de veículos Toyota.

O método ficou classificado como um sistema inovador, eficiente e flexível. Ele pode ainda ser aliado a outros métodos visando a melhoria de processos da companhia, como a estratégia de Benchmarking.

Neste post, vamos apresentar os pilares do Lean Manufacturing, a sua importância para a otimização de processos e as melhores ferramentas para aplicá-lo. Siga a leitura!

O que é Lean Manufacturing?

Traduzido para o português, Lean Manufacturing significa “manufatura enxuta”. Ele se trata de um sistema de gestão focado na produtividade e na eficiência, reduzindo processos secundários e que podem ser eliminados.

Fazendo parte dos avanços da indústria 4.0, ele foi incorporado na rotina produtiva com a automação de serviços, processos realizados com máquinas e trocas de dados. Assim, os processos são analisados e têm sua importância avaliada, visando melhorar a eficiência e evitar o desperdício de investimentos.

O sistema pode ser dividido em sete áreas, todas elas focadas na cadeia de produção da indústria:

- Espera;

- Produção excessiva;

- Processamento excessivo;

- Movimentação;

- Defeitos;

- Inventário;

- Transporte.

Quais as 8 ferramentas mais importantes do Lean Manufacturing?

Algumas ferramentas podem potencializar os resultados do Lean Manufacturing. Confira as 8 principais!

1. Poka Yoke

A ferramenta Poka Yoke funciona como uma verificação dos erros de algum processo ou de um conjunto deles, praticados pela empresa ou até mesmo pela equipe.

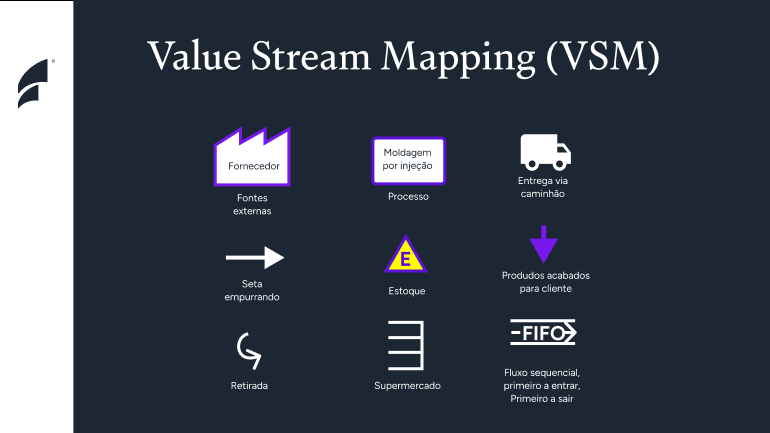

2. Value Stream Mapping (VSM)

O Value Stream Mapping (VSM), ou Mapeamento da Cadeia de Valor, faz a análise minuciosa de cada atividade da cadeia produtiva da empresa ou da equipe. O objetivo é avaliar quais deles são importantes e quais não fazem sentido.

Cabe ressaltar que essa análise deve ser feita com o olhar do cliente para identificar possíveis falhas e procurar por ferramentas capazes de resolver o problema.

3. Kaizen

A ferramenta Kaizen tem como princípio a produtividade sem investir muito. O principal aqui é convencer os funcionários a trabalharem focados no aumento do lucro e na redução de custos e do desperdício.

O convencimento de cada colaborador deve ser feito através do convencimento, melhorando a comunicação e o relacionamento com o cliente.

4. Procedimento Operacional Padrão

O Procedimento Operacional Padrão (POP) propõe uma lista de atividades que são responsáveis pela rotina de uma empresa. Através da sua aplicação, os trabalhadores são treinados de maneira mais produtiva, além de facilitar a execução das tarefas da equipe.

5. KPIs

Os KPIs são os indicadores-chave de desempenho, usados para avaliar a eficiência da empresa. Dentre esses indicadores, são analisados a quantidade que foi produzida e a sua velocidade. Eles são essenciais para analisar se os objetivos da equipe e da empresa estão sendo atingidos.

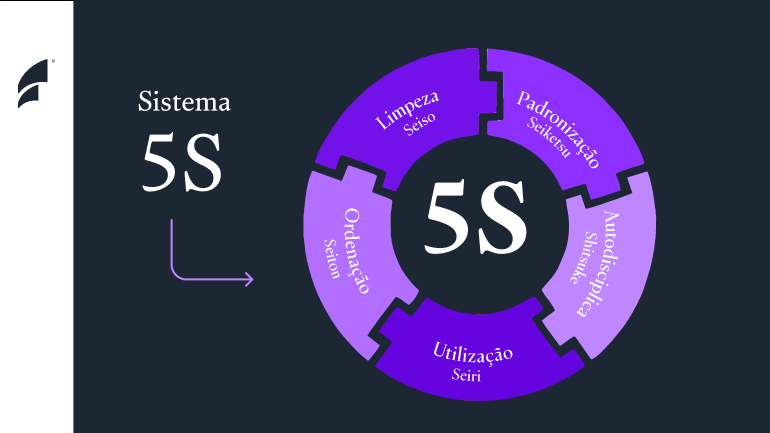

6. 5s

A ferramenta dos 5s foi criada por japoneses para avaliar tudo o que precisa ser produzido, qual o prazo e quem deverá ser responsável pela produção. Como resultado, os 5s conseguirão verificar a qualidade produtiva e tornar as movimentações das equipes de forma mais eficiente.

A ferramenta é chamada de 5s por conta dos seguintes termos de origem japonesa:

- Seiton: organização do espaço de trabalho para melhorar a produção;

- Shitsuke: estimular os colaboradores e encorajá-los;

- Seiri: reduzir a falta de espaço e o desperdício;

- Seiketsu: prioriza a ergonomia e a saúde do ambiente de trabalho e dos colaboradores;

- Seiso: trabalhar pensando em deixar o ambiente livre e limpo.

7. Fluxograma

O fluxograma, também conhecido como kanban, é um método focado na eficiência da produção. Possível de ser feito tanto em softwares quanto à mão, o método de fluxograma divide as tarefas em três partes ou “status” sendo elas relacionadas à pré-produção, produção e conclusão.

As tarefas são organizadas em cartões coloridos e com vários tamanhos, incluindo comentários e descrições sobre as ações que precisam ser feitas em cada uma. O objetivo do processo é melhorar a produção, tanto em qualidade quanto em diminuição de tempo.

8. Takt Time

Assim como uma batuta de um maestro de orquestra, o Takt Time coordena o ritmo de uma cadeia de produção de acordo com as necessidades do mercado. Sendo gerenciado da maneira correta, o resultado será um fluxo de produção em pleno funcionamento, sem que haja excessos.

Quais os pilares do Lean Manufacturing?

O Lean Manufacturing possui 4 pilares definidos que devem ser seguidos para as organizações que buscam melhorar os seus resultados. São eles:

Processos

Nos casos em que os processos são feitos da maneira correta, é praticamente certo que os resultados terão o mesmo destino. No entanto, pode ser que o fluxo de dados e informações coletadas leve um pouco mais de tempo que o esperado para ser concluído.

Nesse momento, é importante que o negócio do cliente seja priorizado, focando em prestar o serviço necessitado pelo cliente através dos dados e serviços.

Parceiros e pessoas

Outro pilar essencial para o Lean Manufacturing é o desenvolvimento profissional dos colaboradores. Identificar as dificuldades e barreiras dos líderes de cada nível da organização é importante para melhorar os processos ao nível de especialização e qualidade de resultados.

Filosofia

Como filosofia principal capaz de guiar os projetos e decisões da empresa, é necessário que se pense a longo prazo. Para isso, vale a pena ter uma visão macro dos negócios, enxergando o futuro de forma estratégica.

Como parte desse processo, o desenvolvimento de novas lideranças pode ser pensado, além de pensar também em desenvolver as habilidades daqueles que já são líderes.

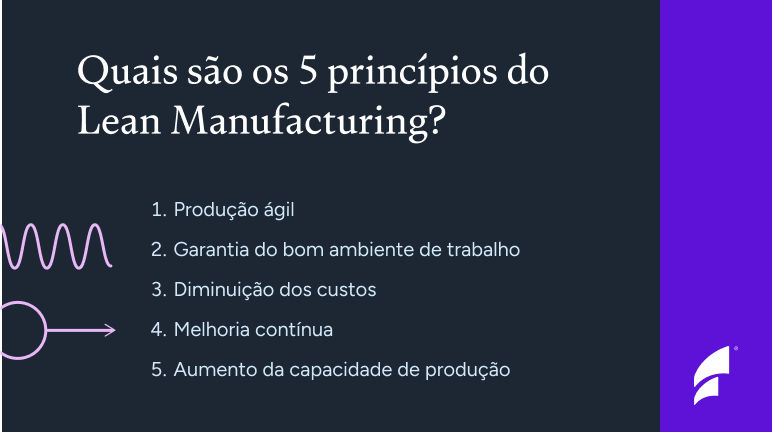

Quais são os 5 princípios do Lean Manufacturing?

Existem alguns princípios que pautam a aplicação do Lean Manufacturing, dentre os quais podemos citar:

1. Produção ágil: com uma produção mais rápida e eficiente, a empresa pode dar conta de uma maior quantidade de clientes sem alterar seu formato;

2. Garantia do bom ambiente de trabalho: além do desperdício, a prática do Lean Manufacturing evita o afastamento de trabalhadores por acidentes ou questões de saúde;

3. Diminuição dos custos: o cliente costuma fazer uma análise da concorrência para saber qual o fornecedor mais barato. Portanto, o ideal é diminuir o custo para não prejudicar o lucro ao abaixar o preço;

4. Melhoria contínua: os processos de melhoria contínua objetivam uma constante melhoria de processos, evitando desperdício e otimizando as ações;

5. Aumento da capacidade de produção: relacionado com a produção ágil, o aumento da capacidade de produção depende da demanda. É importante sempre manter os dois bem alinhados para que a capacidade seja aumentada apenas se houver demanda capaz de absorvê-la.

A organização dos processos de uma empresa também passa por uma gestão financeira organizada, como algumas das ferramentas apresentaram. Em alguns momentos, faz-se necessário tomar medidas para economizar.

Confira no nosso blog 4 maneiras de como reduzir custos na empresa e veja como tornar seus processos mais baratos e eficientes!