Todos sabem que os principais sinais do COVID-19 surgiram na China e que este foi o primeiro país afetado, em termos de contaminação e mortes, por conta do novo vírus.

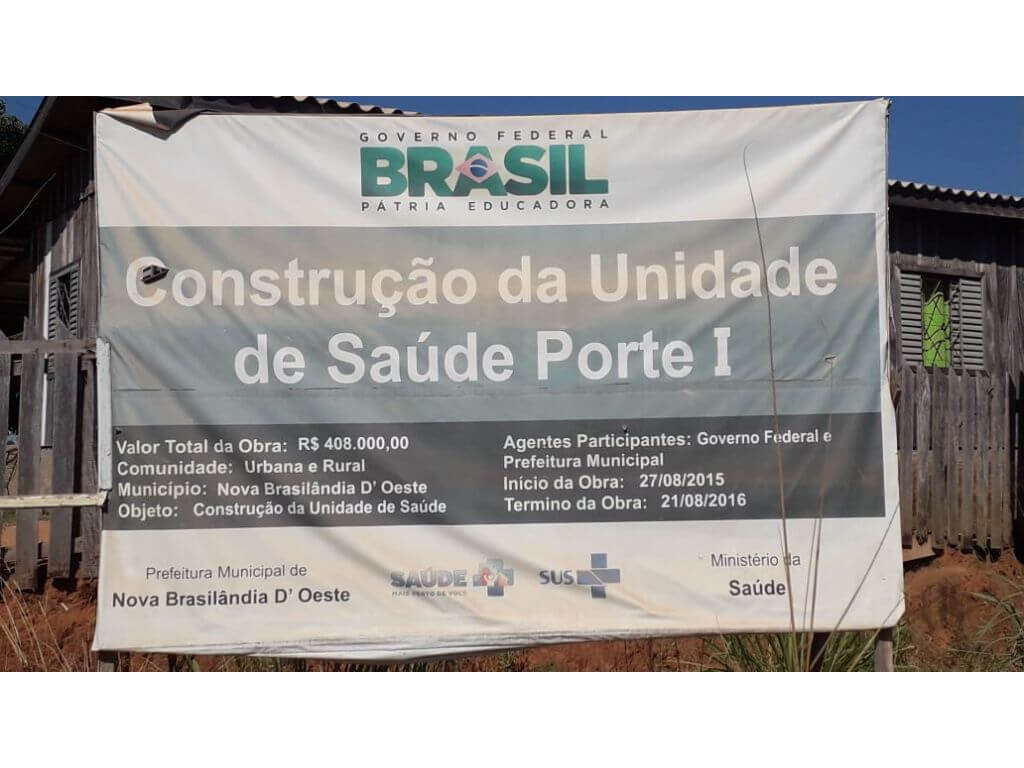

Na tentativa de conter os casos e até mesmo conseguir prestar atendimento a toda a população, foi necessário construir um hospital as pressas. Isso parece uma ideia praticamente impossível, não é mesmo? Já que obras de hospitais e postos de saúde além de exigir uma alta verba, demanda cerca de 6 meses a 1 ano para ser finalizada. Como podemos ver nesses cartazes espalhados pelas cidades do interior brasileiro:

Porém, a China conseguiu construir 11 hospitais com mais de 10 mil leitos em algumas cidades, incluindo Wuhan, epicentro do vírus, em apenas 10 dias. Como isso seria possível? Quais foram as estratégias colocadas em prática para conseguir esse resultado de maneira tão rápida? Como os conceitos da metodologia Lean Six Sigma podem explicar tudo isso?

Vamos tentar entender a situação!

Hospitais construídos na China

A China estava registrando mais de 10 mil infectados pela doença quando decidiu que era hora de construir novos leitos caso quisesse conter a situação e reduzir os números, tanto de infectados quanto de óbitos.

Só para você ter ideia, uma das obras foi iniciada no dia 24 de janeiro e entregue oficialmente no dia 3 de Fevereiro, quando já foi possível atender alguns pacientes em estado grave.

A estrutura utilizada para isso foi de 25 mil metros quadrados e precisou do auxílio de cem tratores e quatro mil trabalhadores que se revezaram em três turnos de trabalho.

Aqui, já é possível entender que a China tinha seus processos e equipes bastante estruturados para que tudo saísse como o planejado. Aparentemente, todos os trabalhadores tinham em mente suas funções, como elas deveriam ser executadas e em quanto tempo tudo deveria ficar pronto. O que vai de encontro com muito do que a metodologia Lean Six Sigma prega:

- Processos estruturados

- Mapeamento de processos

- Senso de responsabilidade dos trabalhadores

- Noção de atribuição e competências

- Procedimentos operacionais

- Otimização de trabalho

Como foi possível conseguir isso em tempo record?

É importante salientar que diferente das obras do Brasil, a China contou com construções pré-fabricadas para abrigar centenas de leitos. Cada sala de atendimento, UTI, centro cirúrgico, laboratórios, salas de exame… tudo não passavam de peças que já eram fabricadas em depósitos e somente precisavam ser montadas no espaço final.

Foi necessário apenas realizar as atividades de nivelamento do solo, com ajuda de tratores, para que fosse possível montar todas as peças de maneira uniforme e sem grandes prejuízos.

Ou seja, eles pensaram além: “Como toda essa trabalheira poderia ser otimizada, tanto em custos financeiros, quanto em tempo?”; “Como poderíamos ter hospitais de maneira rápida, sem afetar a qualidade do produto final?”. Utilizar peças pré-fabricadas foi uma ótima saída para combater a luta contra o tempo. Isso porque, todo o projeto foi analisado de maneira macro e micro.

Provavelmente, foi posto na ponta do lápis o que era necessário, quais eram os objetivos desses hospitais, todas as variáveis possíveis do processo… para somente depois, colocar realmente a mão na massa! Se pensarmos inclusive que as primeiras manifestações do Coronavírus na China ocorreu em dezembro de 2019 e essa ação foi executada somente em fevereiro deste ano, foi muito mais tempo pensando no que fazer (para fazer de uma maneira eficiente) e pouco tempo executando.

Uma das ferramentas que podemos utilizar nesse caso, é o SIPOC. Um mapeamento que nos mostra as entradas, saídas, etapas do processo, de onde essas informações vêm e para onde irão.

Como entra o tópico ‘desperdício’ aqui?

Simples! A China além de solucionar o seu problema em tempo record, também pensou no que aconteceria após o ápice do vírus. Afinal de contas, quem lembra das obras da Copa do Mundo de 2014 que ficaram abandonadas e algumas até mesmo inacabadas?

Pois é! Até mesmo pensando na economia do país, optar por uma pré-fabricação foi a melhor ideia. Isso porque, é algo mais barato, mais rápido, que atende as necessidades temporárias e, posteriormente, pode ser reaproveitado para outras situações.

Não são esforços que serão desperdiçados no futuro. Se a construção fosse definitiva, aí sim poderíamos estar diante de um desperdício. Afinal de contas, estamos diante de uma demanda atípica, quando os casos se normalizarem, não haveria mais necessidade destes hospitais. E aí, eles ficariam abandonados? Seria dinheiro jogado fora?

Solução eficiente

Como dito anteriormente, foram mais de 10 mil leitos disponibilizados aos infectados. Com isso, as filas de espera por atendimento diminuíram, as pessoas conseguiram ficar ‘isoladas’ e, consequentemente, reduziram a transmissão. Logo, foi possível conter os casos de coronavírus na China e até mesmo os óbitos.

Aqui no Brasil, a situação está se tornando alarmante somente agora, em Março. Porém, o país tem aproximadamente 15 mil leitos e até agora já são mais de 11 mil suspeitos de contaminação e mais de 500 confirmados.

Levando em consideração que precisamos pensar duas semanas a frente da situação, por conta do tempo que leva o resultado do teste, da propagação e etc; chegou a hora de delinear um plano de ação (que, inclusive, inclua a construção de hospitais, se necessário) para consigamos conter a contaminação e, consequentemente, dar conta de cuidar de todos aqueles que já estão infectados.

O que aprender com a China?

Esse é um case muito importante, que TODOS os profissionais, independente de qual seja área de atuação, deve levar para a vida, pessoal, profissional e coletiva.

Afinal de contas, com toda a situação em que estamos vivendo, precisamos pensar de maneira Lean para que as empresas consigam se manter bem durante essa crise, para que os casos possam ser reduzidos e até mesmo que tudo volte ao normal o mais rápido possível!

Compartilhe esse texto com os amigos, para que todos possam ter esse olhar crítico diante do cenário atual. E, Acompanhe nosso blog, siga-nos no Facebook, LinkedIn ou assine o nosso canal no Youtube e não perca nenhuma novidade!